项目背景

林州致远电子科技有限公司是河南凤宝集团在产业转型发展的基础上,为加快推动集团电子信息材料产业链的延伸和升级,瞄准世界中高端水准而倾力打造的覆铜板智能制造标杆工厂。

高端覆铜板项目规划总投资 25 亿元,建设6条智能化生产线,全部建成投产后产能可达1800万张高端覆铜板和2200万米商品粘结片。其中,高端覆铜板项目于2019年7月正式投产,主导产品已受到航空航天、通讯、轨道交通、新能源汽车、计算机等高端电子产品终端客户的广泛认同。

随着致远电子整体建设的深入和陆续投产,亟待通过以生产管理为核心的信息化全覆盖应用,实施基于NOMES兴企云的普及应用和集成开发的智能工厂系统,提高各业务环节的方便、高效、精益与协同管理,实现工业互联网下的生产计划与执行、产销协同、产供协同,形成企业自己的以生产为核心的产供销一体化协同生产管理模式与方法,成为国际领先的高端覆铜板智能制造标杆工厂。

智能工厂建设方案

致远电子智能工厂建设基于NOMES兴企云协同生产管理平台(以下简称NOMES平台)实现订单、计划、调度、质量、设备、生产、能效的全过程闭环管理,生产过程数据采集和分析,充分采集生产进度、现场操作、质量检验、设备状态、物料传送等生产现场数据,并实现可视化管理,以及与企业资源计划系统(ERP)自动化办公系统(OA)的高效协同与集成,建立全生产周期产品信息统一平台,实现高档生产设备与工业自动化、智能传感与控制装备、智能检测与装配装备、智能物流与仓储装备等关键技术装备在生产管控中的互联互通与高度集成,实现对物流、能流、物性、资产的全流程监控与高度集成。

致远电子智能工厂解决方案

致远电子智能工厂包括智能装备、数据采集、NOMES平台、智能应用以及界面展示等部分。

致远电子智能设备(部分)

在智能装备方面,致远电子采购国内外先进的智能化生产设备,并采用视觉在线识别技术,从而快速检验产品质量,避免人为因素对产品检测的误差影响,提高产品检测合格率。

致远电子的生产、质检、物流等设备的自动化程度很高,都支持数据采集和监控,支持生产、质检、厂内物流等工业大数据的积累和沉淀。工业大数据的形成主要依赖于自动化设备的数据采集和人机交互式录入。

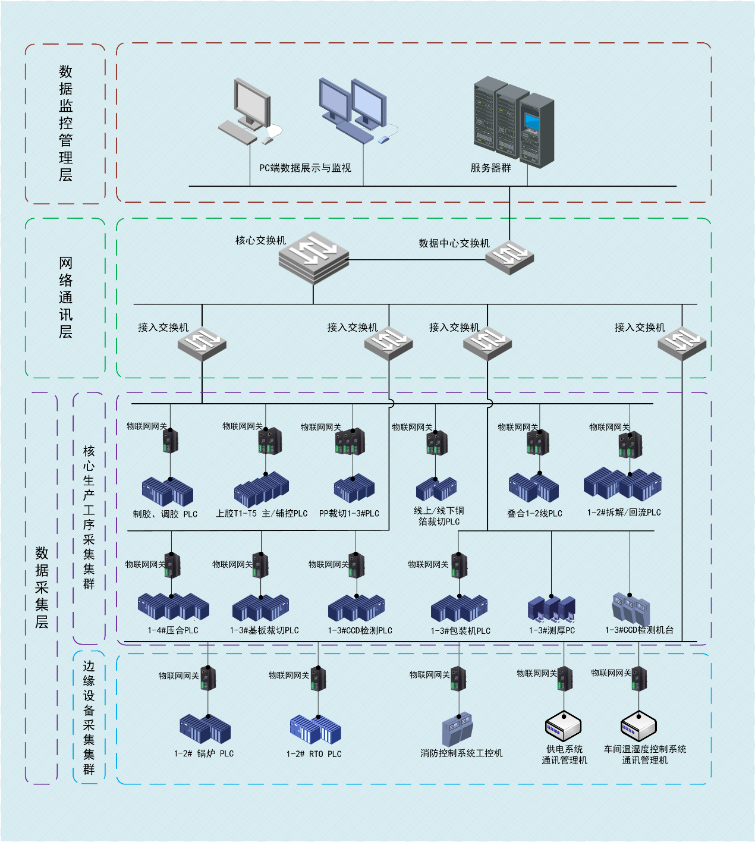

设备数据采集硬件架构

硬件架构包括数据采集层、网络通讯层和数据监控管理层,各层级之间相互支撑,共同构成了致远电子数据采集硬件系统。

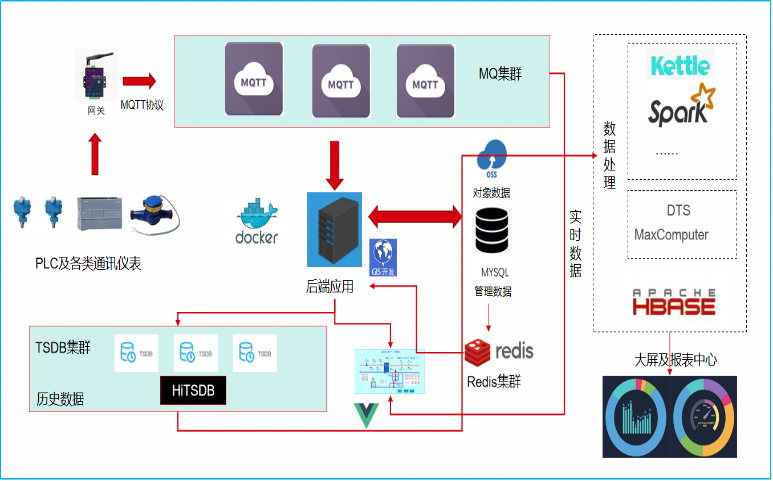

设备数据采集软件架构

致远电子采用NOMES兴企云协同生产管理平台作为智能工厂建设的基础平台,应用NOMES兴企云平台,实现了:

1)企业内部销售、研发、计划、生产、采购、仓储物流、财务等部门一体化协同管理;

2)生产设备制造资源利用率明显提高、制造能力产能扩大实现了生产制造全过程透明化管理,设备运行状态、产能动态分析实现了销售订单驱动的柔性化生产;

3)实现了基于需求量、关键设备产能和现存量的人机融合智能排产,并可根据计划一键式生成工单,实现从订单到计划,从工单到执行的流程串接,有效避免了常规模式下系统对接的繁琐和问题;

4)在生产过程中,基于预先设定的工艺参数的基准值和上限、下限值,对于超差的设备参数给予预警和记录,便于进行事中的控制和事后的统计分析;

5)基于采集到的质量检测数据,可以自动进行加工质量的自动判定和检测结果的自动记录;

6)基于采集到的能耗数据,可以实现能耗分析和能耗成本分摊。

预期收益

致远电子智能工厂建设2019年7月份实现自动化生产线建成投产,2020年3月份开始实施以NOMES兴企云为协同生产管理平台的智能工厂建设,目前处于调试和试运行阶段。

通过对智能工厂的实施,致远电子实现了从物料入厂到出厂的全过程数字化管理,运用大数据分析大大节约从订单到排成到生产的时间,为致远电子库存管理、采购管理进行了科学管控,大大节约了运营成本,为生产一线进行数据化管理,对每个订单的生产设备、人员、工时进行有效分配,对每个产品进行全生命周期的追踪,大大提高了产线的生产能力,提升产品良率。

具体收益如下:

节省人力:以月产能75万张计,业内企业用工需要750人,现在用工不超过450人,节省人力近40%。

增加产能:业内企业一条产线月产能12万张,致远电子一条产线的设计月产能17万张,产能增加近40%。

降低成本:业内企业综合能耗约4元/张,致远电子综合能耗约3.4元/张,节省15%。

稳定品质:业内企业良率约97%,致远电子产品良率稳定,可达98.5%以上。

致远电子申报的“覆铜板智能生产工厂”已列入2020年河南省智能车间智能工厂拟确定名单并予以公示,详情可进入河南省工业和信息化厅官网查询。

上一篇:暂无

下一篇:暂无