随着“互联网+”与智能制造推动制造业的变革以及公司的不断发展,铝压延加工行业在生产管理过程中存在着大量重复性工作,工作效率低,以及实时性较差,对公司管理水平造成了极大的制约。

铝压延加工行业迫切需要利用信息化手段覆盖市场、工艺、生产、质量等各部门,实现生产管理的数字化协同,使企业的生产管理和综合管理水平上一个新的台阶。

公司简介

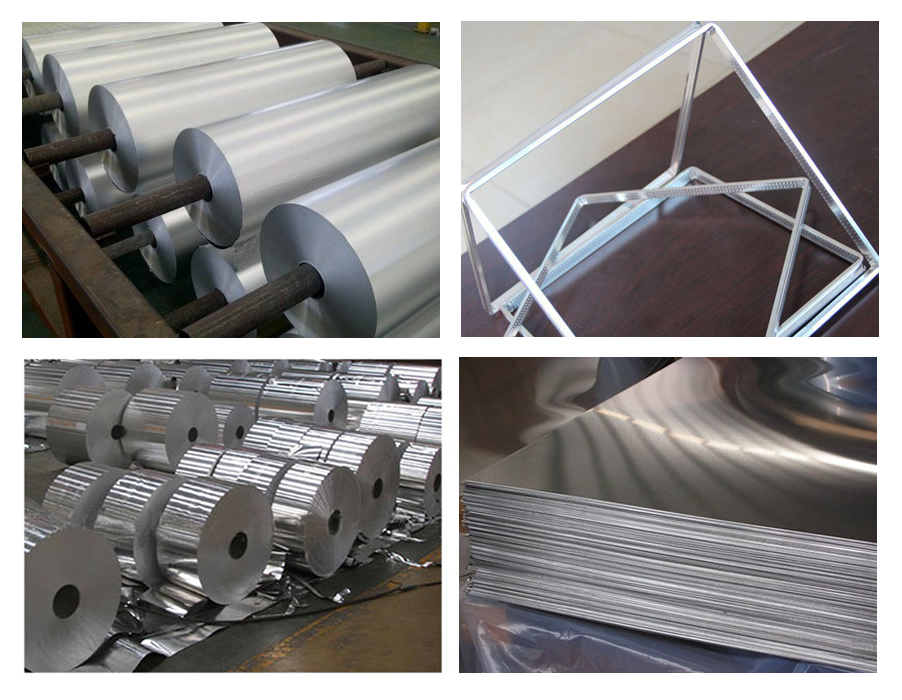

某铝业有限公司是一家专业生产铝带、铝板、铝箔、铝条的厂家,年产铝条、铝带系列产品11万吨,多年来服务于电子、汽车加工、交通运输、建筑、包装、印刷、装饰等多个行业领域。公司拥有员工近200人,其中各类技术人员100余人。

产品主要包括铝带、铝板、铝箔、铝条等4大类、近20种规格产品。生产工艺主要有:冷轧、箔轧、退火、拉铰、横剪、彩涂、包装等。

项目背景

该铝业有限公司信息化基础薄弱,生产车间需要统计员不停地统计、收集数据,效率低、易出错。由于铝压延行业的特殊性,计划部门无法预判工序道次,时常变动,导致统计困难;在实际统计过程中,生产数据报表繁多,不利于统计、汇总,耗费大量人力;生产计划下发到车间后无法及时跟踪生产进度,生产过程不受控;热处理工艺耗时长,能耗消耗大,生产成本难以分摊统计。

解决方案

1、MES与ERP集成,实现生产任务在线下发

NOMES兴企云与ERP集成,计划部门在ERP设定生产计划后,MES自动获取ERP生产任务,销售订单号贯穿生产过程,无需打印纸质单据指派生产任务。

![]()

NOMES兴企云将进料铝卷号与工单进行绑定,通过铝卷号即可跟踪整个生产过程,生产进度实现透明化,系统的出入库数据可自动同步至ERP库存。

2、提高铝压延行业道次报工效率,优化过程管理

工序完工后,工人通过NOMES兴企云手机端扫码,完成道次报工并进行提交,与以往通过纸质单据填写报工记录相比,效率得到极大提升。

系统可自动根据班次计算道次数,并自动计算班次人员的道次完成率,通过快速定位所在班次、人员,管理者可快速发现问题,及时优化过程管理,提高效能。

此外,班次人员通过移动端还可以临时调整道次,实时同步至计划岗,减少沟通成本,提高数据统计效率。系统根据道次自动核算员工道次完成数、完成率,快速准时高效核算工资。

3、工序成本分摊,优化成本核算

各个工序能耗无需计算、上报,通过NOMES兴企云即可自动汇总计算,并将能耗自动分摊至各工单。

工序完工后,NOMES兴企云自动统计各工序投入产出比,根据不同维度自动计算原材料、辅料、能耗消耗,控制并降低成本消耗。

4、适配多工单合并退火模式,提高生产效率

系统上线前,班次人员需要在退火工序手动记录装炉信息,统计员则根据班次人员提交的日报表,再进行人工分拆,手工计算分摊能耗,费时费力。

NOMES兴企云解决了多个铝卷同时进行热处理加工时的“一键式”能源分摊与成本核算问题,替代了原有人工分拆和手动计算的工作模式,有效提高了生产人员的生产效率。

5、生产数据信息化,提能增效

班次人员通过手机APP报工,采集生产数据,生产数据存储至云端,各级管理者可实时查看生产数据。

系统一键汇总生产数据,并通过报表、看板等进行可视化显示。对于该铝业有限公司针对报表、看板的个性化需求,研发团队给予积极响应并实现定制。此外,NOMES兴企云与某报表引擎进行对接,对生产过程的大数据进行分析,从而有利于企业优化生产过程,真正做到商业智能、降本增效。

效益分析

通过应用NOMES兴企云,该铝业有限公司一举实现数字化生产管理,摆脱了过去通过纸质单据管理生产导致的生产“黑箱”,报表汇总统计效率低、费时费力等现象,达到了生产进度清晰、报工效率高、成本核算快、生产效率高等预期目标,完成了生产管理的优化升级。

下一篇:暂无