近日,小艾拜访了一家机加工企业。

甫一进厂,老板张总便抱怨道:“我们厂现在对于生产异常的介入和处理比较落后,主要体现在三个方面。第一,生产异常响应滞后。比如说某个工人加工某个零件到某一道工序,如果出现异常情况,工人往往打电话给班组长,班组长再反馈给车间主任,车间主任再给生产部长打电话……层层上报,信息滞后,这种做法导致我们管理者无法第一时间了解信息,更无法及时干预、解决。

“第二,设备异常无法及时响应。当设备出现问题(如漏油、链条断裂等)时,有的工人不知道具体该联系谁进行处理。有的工人知道该对接谁,但在电话沟通过程中,往往无法将异常信息传达到位。因此,设备维修人员必须要到现场查看才能进行判断,进而作出进一步处理。

”第三,库存状态无法提前知晓。假如某一种原料缺失了一定数量,影响到正常生产。我们必须要到现场进行查看,然后再进行采购,采购的周期又影响了正常投产的效率。我们产线往往要等待原料到位之后才能进入开工状态。”

对于上述在生产管理过程中的异常情况,有没有什么具体的解决措施呢?

移动消息推送,异常及时响应

在传统生产管理模式下,制造企业管理者获取信息的方式不仅被动,而且滞后。异常情况需要反复沟通、确认;当异常情况层层上报后,管理者还是要到车间现场了解情况,跟进进度。

实现数字化生产管理之后,制造企业可以通过MES的手机APP的消息推送功能及时了解生产异常信息,并及时干预、决策,提高生产效率、协同效率。

①生产异常提醒

面向生产制造过程中的各类异常,通过异常问题上报机制,产线工人可通过手机端快速填报异常信息,并将信息自动精准地推送至相关人员的移动端,便于相关人员及时准确掌握异常信息,如异常发生产线及工序、异常发生时间、异常类型、影响程度、当前处理人。

当收到异常提醒之后,管理者可以快速定位车间、工人、工序等,从而掌握生产异常的相关信息,及时处理。

②生产进度通知

通过移动端,相关的责任人可以及时获取各个生产环节关键节点的通知。例如,工艺编制完成后,推送消息进行审核;工单发布完成之后,通知相应的生产部门;工人完成某一道工序之后,上级主管领导收到报工通知;质检人员对产品检验完成,管理者可以及时获取检验信息等。

管理者可以通过消息推送功能获取生产进展信息,第一时间掌握生产进度,进而有序开展生产组织。

基于规则的主动预警

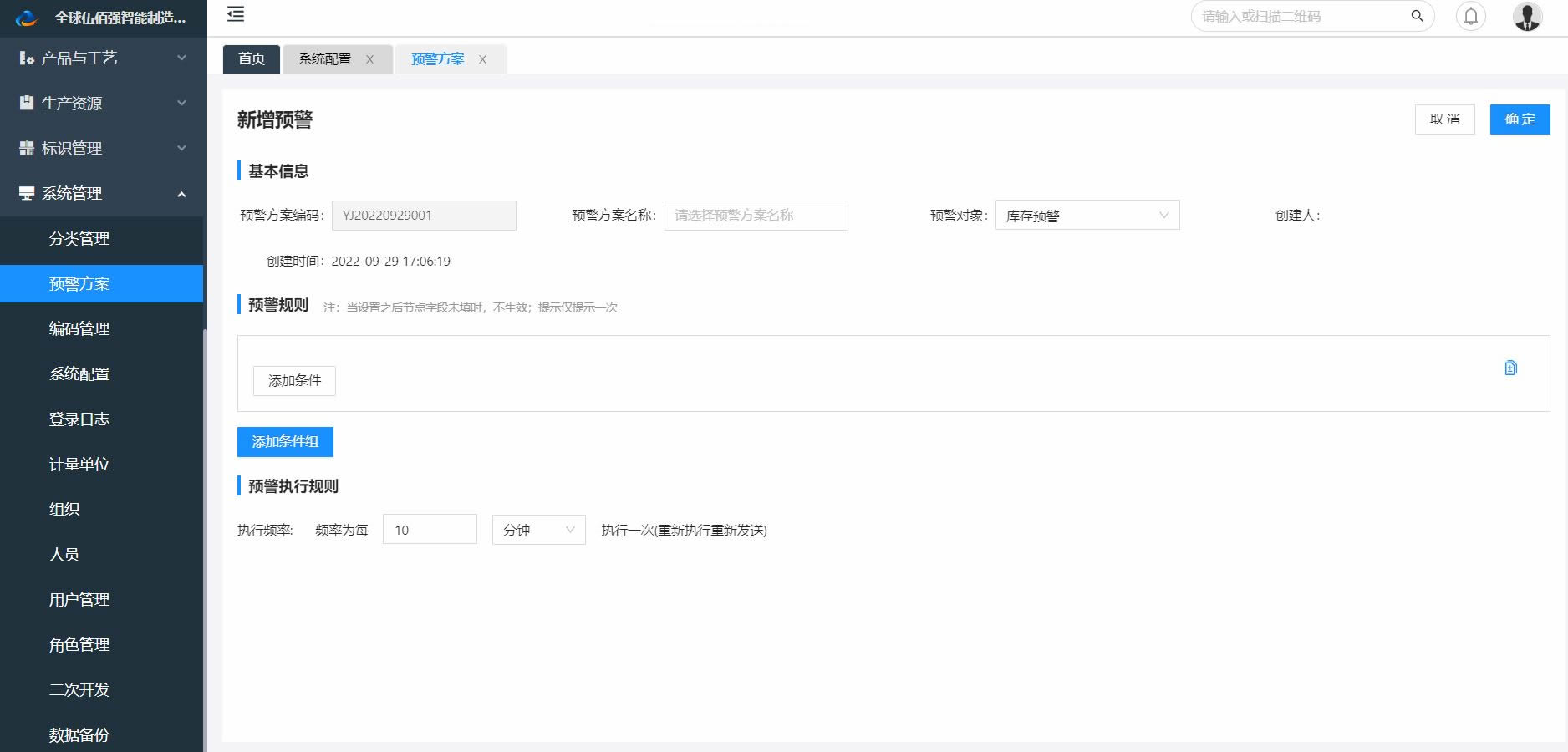

生产管理系统可基于事先设定的规则条件进行预警,一旦触发相应的规则条件,系统则自动向相关人员推送相应的提醒,这样有利于车间一线快速对异常状况作出快速反应,进行调整,从而保证生产的正常进行。

①库存预警

系统后台设置库存预警规则,设置物料的最大、最小和安全库存预警量。如原料库存现存量小于安全库存量时,库存预警将触发,向相关人员推送预警信息,从而方便采购人员及时采购;如成品库存现存量小于安全库存量时,系统将向生产部门推送预警信息,以利于快速修改生产计划,加大投产量。

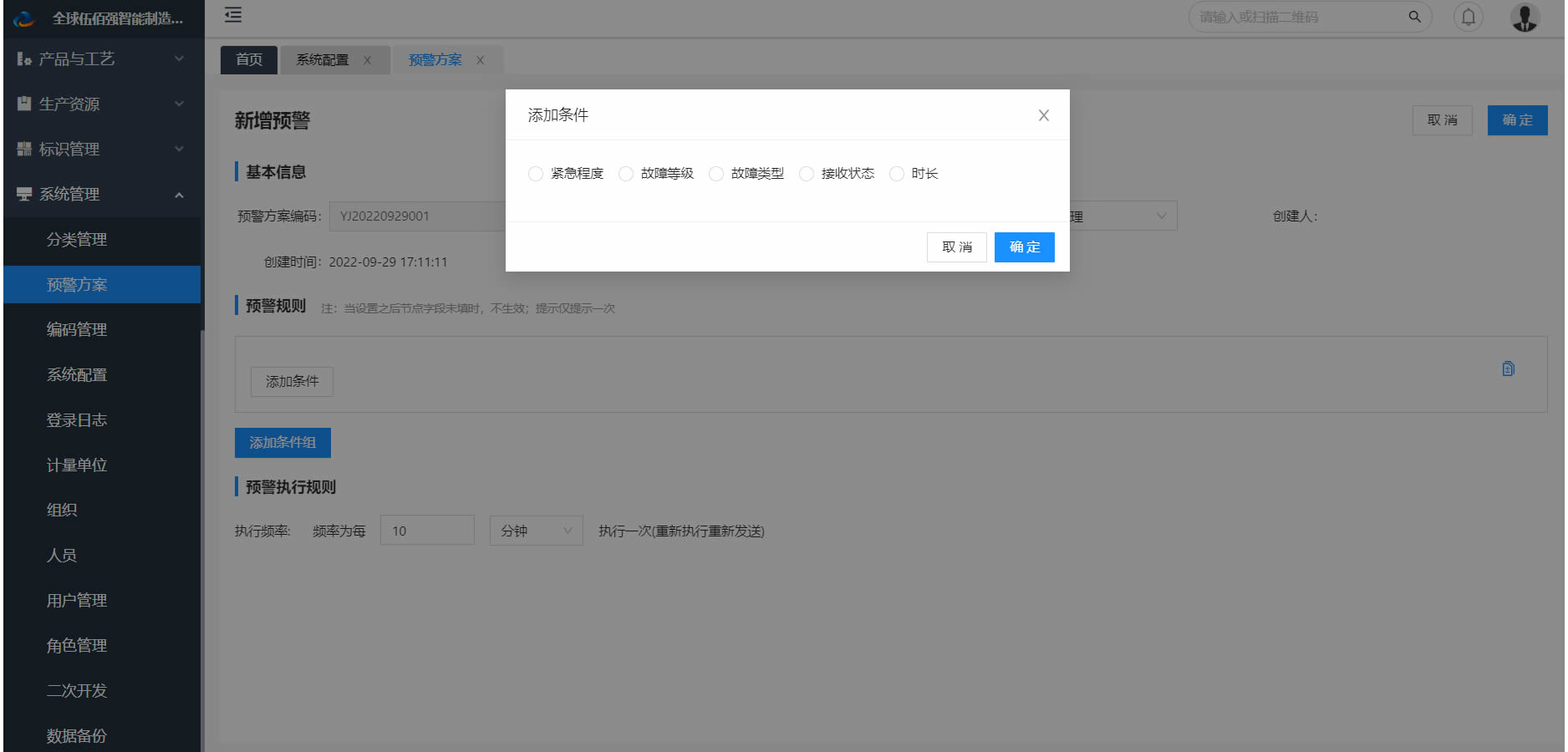

②设备故障预警

设备可根据紧急程度、故障等级、故障类型、接受状态等条件设定相应的触发条件。当设备在运行过程中出现故障时,一旦车间工人选择了相应的触发条件,则系统自动将预警消息推送至设备维修人员(甚至主管领导),从而保证设备的及时维修。上级管理者则可以及时跟进设备处理状态。

根据设定预警规则,自动根据预警等级通告对应责任人,并可逐层通知对应人员。(举例:比如严重程度为1级,维修时间超过30分钟,自动通知部门责任人,维修时间超过1小时,通知更高一层)

咨询热线

联系人:小艾

联系电话:18509216701