导读

汽车零部件的组装是汽车制造的关键环节,而汽车零部件江湖变革以精益为终极目标,即汽车零部件制造企业转型升级向精益生产和精益管理方向前进,而车间信息化管理是精益化生产的基础。在我国,汽车零部件厂总体处于自动化水平逐步提升、由劳动密集型产业向智能化生产的过渡期。

汽车零部件行业生产计划主要依赖于上游厂商,工艺多,产品种类多,规格多,工艺复杂,在制品存量大,且均具有工装(量检具、刀具)管理方面的需求,通过对单一汽车零部件厂商进行部署实施对整个行业具有带动作用和借鉴意义。

武汉市恒通诚汽车零部件有限公司(以下简称“恒通诚”)成立于2010年,地处武汉蔡甸经济开发区龙王工业园,是汽车传动系统零部件生产制造企业,目前主要经营汽车零部件制造、涂装及销售,为纳铁福重要零部件生产厂商,年加工传动轴1000万个以上。目前在职员工近200人。设备数控化率100%,包括26台高端设备,11个自动装卸工件的机器人。

在上线兴企云之前,恒通诚在生产管理方面主要依赖于纸质文件或Excel,信息传递效率低,无法实时掌握具体产品的加工进度,对库存、量检具等均缺乏有效的管理。通过一年多的选型比较,恒通诚于2017年6月决定采用兴企云生产管理平台,实现基于数字化管理的精益生产,渐进打造智能工厂。

(恒通诚生产车间)

一、实时跟踪,订单任务可控

恒通诚主要为纳铁福生产加工外协件,产品包括轴叉、外星轮、实轴、空心轴等4大类,涉及数百种规格。内部管理采用纸质文件或Excel的方式,缺乏有效的管理手段,导致公司管理层遇到以下问题:

1、信息滞后,管理者如果想了解生产进度,需要深入车间现场、查看纸质记录或者打电话沟通,效率不高,有时甚至耗时半个小时;

2、资料员整理、汇总所有数据,工作量大、耗时长、效率低、易出错,无法支撑管理层进行有效决策;

3、生产现场缺乏实时、有效的可视化展示手段,管理者无法及时知晓计划执行情况,更无法对异常情况进行及时处理。

通过兴企云完成各类数据的录入、汇总,管理者可通过报表、可视化看板,实时掌握车间生产进度,进行有效管理和决策。

对于恒通诚而言,公司管理层重点关注工单看板、生产进度看板、日产量报表等,一线工人通过移动扫码将数据上传到兴企云系统中,兴企云对这些数据进行更新、汇总,管理者可通过看板、报表实时跟踪,管控工厂。可视化看板为管理层提供了实时、有效的管理手段。

二、打破信息孤岛,部门协同高效

目前,虽然有些汽车零部件企业生产过程自动化程度很高,甚至有的采购了机器人机械手进行作业,但企业内部之间的数据却互相独立、毫无联系,缺乏信息资源的共享和生产过程的统一管理。

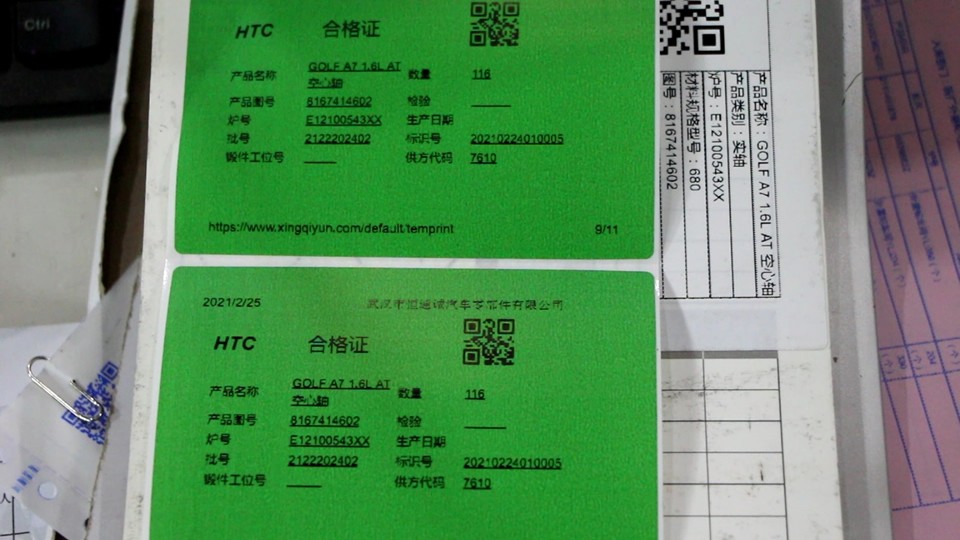

恒通诚是纳铁福的重要外协厂,纳铁福在每周五将下一周的周计划发送给恒通诚的物流部门,并陆续向恒通诚发运待加工的毛坯;恒通诚的物流部门则向生产部门下达生产计划;生产部门安排生产工人按照既定的工艺路线领取相应的加工辅料、工装,进而加工产品;产品加工完成后,检验人员进行检验;检验合格的产品将由物流部门安排打印产品合格证并进行发运,送往纳铁福对应厂区。

(通过兴企云系统打印产品合格证)

在应用兴企云之前,恒通诚内部的信息孤岛主要表现在:

1、信息不共享,比如工艺人员不知道工艺路线,需要查找、询问;

2、信息重复录入、多头沟通,效率低;

3、数据碎片化、孤岛化,无法有效串联,信息传递存在断层现象。

这不仅导致整个生产流程的效率大为降低,还导致数据出现错误,影响产品的及时交付。

兴企云上线后,工艺、生产、检验等数据及时录入、存储到系统中,部门间的协作大大增强,产品交付得到有力保证。

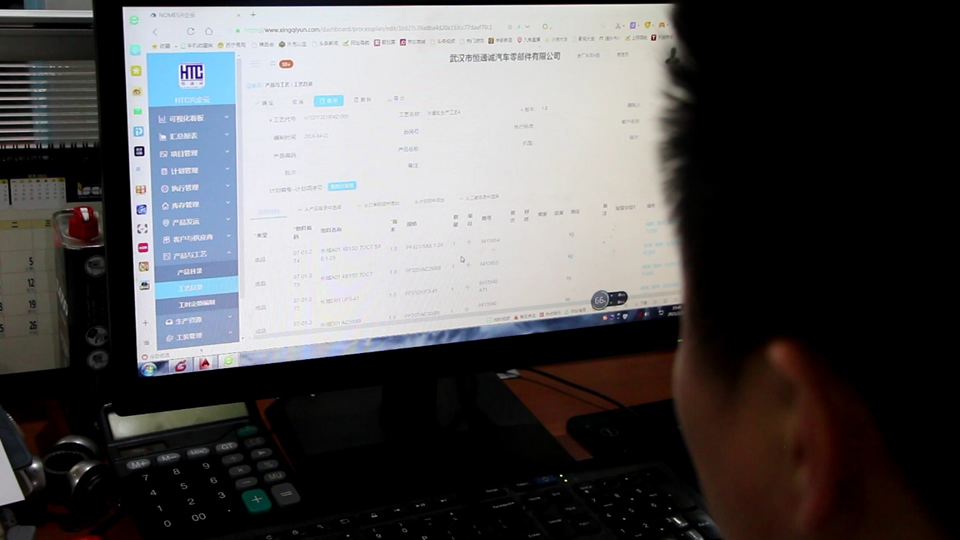

(工艺员维护工艺目录)

工艺员将产品工艺录入到工艺目录中,并将其与相应的工单实现有效关联;一线生产工人可及时查看加工工艺,再也不用四处询问,从而有利保证毛坯加工的质量;物流部门可及时查看毛坯加工的进度执行情况,便于安排产品发运。工艺部门、生产部门、物流部门之间形成了强有力的协作,毛坯生产加工质量、效率均得到有效提升。

三、生产透明化管理,减少人力成本

纳铁福于每周五将下周生产计划传送给恒通诚的物流部门,并安排将待加工的毛坯件发运至恒通诚。每一个待加工的毛坯件均被码放在标准工件箱中。

在上线兴企云之前,恒通诚主要依赖于统计员通过纸质文件统计生产进度,核定工人绩效,从而导致以下问题:

1、生产管理精度不够,无法实时了解生产进度,更无法快速了解某一批次毛坯件目前处于哪一道工序;

2、纸质文件易出错,易丢失,数据保存期限短;

3、依赖人工进行统计、核算,人力成本高。

通过工人利用兴企云手机端扫码报工,毛坯件加工进度可做到实时跟踪,数据可长期保存,降低人工统计成本。

(外星轮的工序流程卡)

每一个待加工的毛坯件均被码放在标准工件箱中,每一批次的毛坯都对应着相应的工序流程卡,一线工人通过移动扫码报工,完成加工工序的确认,方便快捷;车间计划员、生产部长可通过生产看板、日产量报表等跟踪毛坯件加工进度,无需反复沟通确认,提升工作效率;原有的7个统计员不需要统计工作,已调整到市场、物流等其他部门,用工成本大大降低。

(车间工人扫码报工)

四、物料实时追踪,数据颗粒度更精细

物料的管理是汽车零部件生产管理的核心部分,在物料数量多、品种多、存放点分散的情况下,由于信息化水平低,管理方式落后和缺乏物料的跟踪管理,使得物料管理经常处于无序的管理状态。

在使用兴企云之前,恒通诚对库存缺乏有效管理,不能及时知晓每一批次毛坯件的入库数量、出库数量、在制品数量,只能通过每月的库存盘点才能掌握真实库存情况,存在在制品、库存数据不准确,统计比较粗糙等,且库存盘点工作量大。库存往往需要3-4人盘点一整天才能完成。

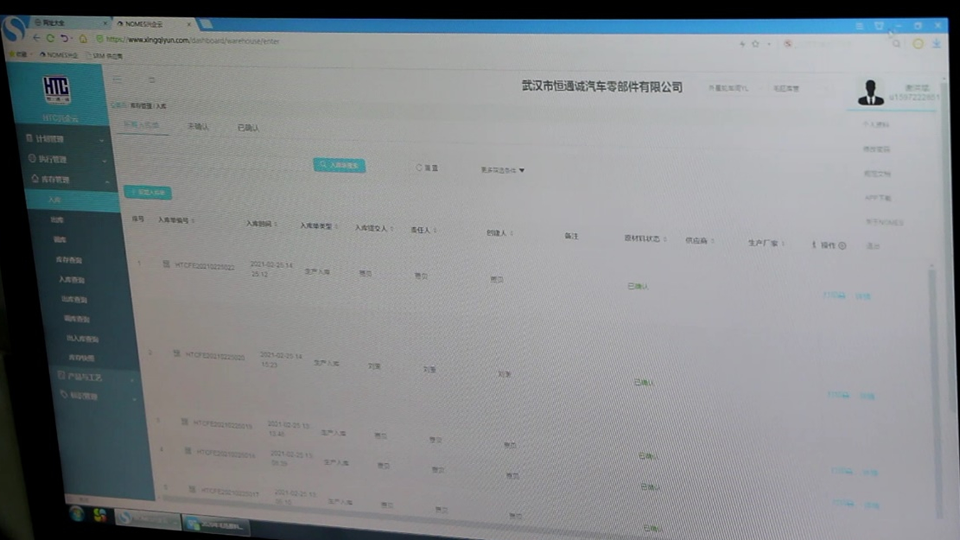

利用移动扫码出入库,物料实现实时全过程跟踪管理,入库、出库信息实时更新,库存数据实时呈现且账实相符,统计颗粒度更为精细。

(兴企云后台库存数据)

通过对物料的实时跟踪管理,库存数据真实准确,且随时随地可查看。产品数据统计从以10万为单位转变为10个以内,而毛坯存量则从21万件(5天加工量)转变为12万件(3天加工量),未来将实现9万件(2天加工量),毛坯周转速度加快,生产效率得以提升。

五、完善工装管理,保证产品质量

在汽车零部件的生产加工过程中,工装从中发挥的作用尤为重要。汽车零部件行业主要用到的工装主要有量具、检具、刀具等。工装的异常对生产影响较大。

在应用兴企云之前,恒通诚主要通过纸质单据记录工装的领用、归还。查找某一工装目前的状态费时费力,效率较低,并且无法快速统计使用次数,无法及时确定其是否在有效使用期内。一旦工装质量出现异常,将对产品质量造成难以估量的损失。

兴企云上线后,车间工人通过移动扫码领用、归还工装,工装状态清晰明了,有力保证产品的加工质量。

(附带二维码的工装)

车间工人通过手机扫码领用、归还工装,工装的数量、规格、材质等信息一目了然,工装库存状态清晰,每一件工装都做到心中有数;工装超过有效期,系统自动进行预警,保证加工产品合规。

项目总结

2017年7月初,恒通诚开始实施兴企云。经过一个月左右的时间,公司已全部实现从生产计划、生产报工、库存管理的全覆盖应用,完成从纸质化粗放管理到数字化工厂精益管理的转变。兴企云上线实施帮助恒通诚实现的主要收益有:

1、实现毛坯件从进厂到发运的全流程把控,质量问题有效追溯,主机厂订单透明可控,客户满意度大力提升;

2、工厂多种数据(工艺、生产、库存)在不同部门之间实现同步传递,生产车间、各部门高效协同,降低沟通成本30%以上;

3、数据颗粒度更精细,毛坯存量、在制品数量、库存数据统计更加精准,库存降低60%,生产成本降低20%以上;

4、精简统计工作,工人绩效无需人工统计,帮助企业降低用工成本10%。

上线应用兴企云是恒通诚打造数字化工厂的第一步。未来,恒通诚还计划在设备物联、生产数据采集、商业智能等方面进行改造,开拓数字化工厂的新征程。