一、项目背景

兰石集团是我国集石油钻采、炼化、通用机械研发设计制造为一体的高端能源装备大型龙头企业集团。兰石铸锻公司为兰州兰石集团旗下子公司,由冶炼铸造和锻造热处理两个生产单元构成,主要产品为铸钢、铸铁、铸铜、铸铝等金属铸件,钢锭、各类锻件及热处理件。该公司曾在2014年6月份启动信息化管理项目,已上线使用CAXA的PLM、MES系统以及Oracle ERP系统,信息化应用也取得了一定的效果。但是在生产管理及相关业务环节仍然存在一些突出问题如下:

1) 原有的MES系统以结果管理为主,缺乏对于生产过程的实时、有效管控,缺乏对于配炉、热处理外协、检验数据记录、成本数据记录等的管理。只是对车间的生产数据进行了统计管理,减少了纸质单据的使用,并没有起到帮助企业更方便地进行生产任务的分配、生产成本统计、生产进度可视化以及检验数据记录等,并且系统使用成本高,在花费大量时间上线后对于企业生产的实际帮助幅度不大。

2) 系统内的电子数据滞后于实际生产执行,造成信息化系统和实际执行"两层皮"。数据录入和使用必须在电脑上,没有基于手机等智能终端的应用,导致报工、检验、领料等信息不能及时的录入系统,需要专门的数据录入员在统计完车间数据后进行录入,导致系统内的生产信息往往落后于实际生产进度。

3) 对于一些可采集的检验设备参数没有实现自动采集。兰石铸锻公司注重产品制造工艺的优化以及产品质量的提升,这都需要依靠生产数据的采集、分析来实现,而原有的MES系统中并未提供与成产设备的数据采集对接以及数据处理模块。

4) 只实现了面向最终成品的结果性管理,但形成最终成品的各种半成品和对应的生产过程没有管理,也造成很多针对半成品的生产过程管理数据、质量和成本数据归集出现问题。

5) 不支持多计量单位,现有的以重量为单位进行管理的方案和实际生产执行过程中重量和数量双计量管理存在错位。从ERP下发的工单,工单所含成品计量方式有重量和数量,但原有系统中只能同一以重量处理,对于生产数据管理造成困扰。

6) 不能实现按追溯号进行单件和批次管理,以及按照追溯号进行管理和追溯。

二、兴企云简介

兴企云是迈艾木推出的面向工业互联网与智能制造、以实现产品生产全过程管理与业务流程优化为目标、基于云计算的协同生产管理软件。兴企云不仅满足企业对销售、计划、生产、外协外购、库存、发运等环节管理的需要,且可实现企业内部以及企业间方便高效、敏捷快速的管理与沟通。

兴企云以"低成本、无门槛、全覆盖、渐提升"的全新应用模式,让企业按需使用和付费而无需购买服务器,且在先不改变生产管理现状的前提下,快速实现生产过程全覆盖应用与数字化转型,并持续改善和优化提升。兴企云可广泛应用于汽车、航空、装备、电子、有色、建材、服装、食品、工具等生产制造行业。

兴企云的成功应用,将彻底改变传统MES/ERP系统普遍存在的首次投入大、应用门槛高、后期维护难等问题,推进企业渐进集成和应用物联网、大数据、人工智能技术,打造智能工厂,实现精益生产与智能制造。

三、兴企云在兰石铸锻的应用

兰石铸锻ERP系统中完成了销售订单与生产工单的创建,兰石铸锻兴企云系统对接ERP 系统的工单数据,通过兴企云系统实时记录生产质量和成本信息,由专检员判定检验结果,并通过质量检验结果控制工序完工和产品入库,从而达到车间生产质量和成本控制的目的。

3.1与ERP系统集成与对接

兰石铸锻兴企云系统通过与兰石ERP集成接口,将ERP中建立的工单及其包含的工艺、物料、承制车间等信息下发到兴企云系统中,在兴企云系统中新建及更新工单,在工单生产过程中仍可变更部分工单信息。这样可以保证在ERP中快速建立只包含大工艺节点的简单工单,及时进行工单下发,而在兴企云系统中可以边完善工单信息边进行生产报工,与兰石铸锻"边设计,边制造"的生产理念相契合。

3.2产品与工艺

兰石铸锻生产的原材料和成品包括不锈钢、合金钢、碳钢、有色金属及其它金属铸锻件,各种材质的钢锭,齿轮,轴承座等几百种。兰石铸锻的生产模式属于小批量生产并且承接外部生产订单,因此,系统中不对每种产品制定标准工艺,而是设定标准工序,在工单下发后由工艺人员进行工序的添加,实行"边设计,边制造"的生产设计理念。系统中设定有自动匹配生产工艺的功能,对于生产对象和工序大节点相同的工单,在工单编辑时自动匹配已存在工单中的工艺,不需要重复编辑工艺。

3.3报工和检验

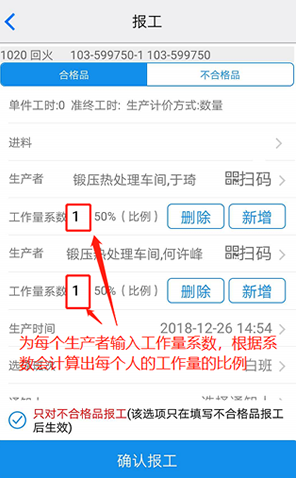

工单在系统中进行打印并下发生产车间,班组长通过手机APP扫描工单二维码,对每道工序进行快速报工(支持多个生产者按照工作量比例报工);工人报工完成后,质量部检验员对需要专检的工序在系统中记录检验结果,并建立检验记录用以记录过程中的质量数据其中炉温、化学成分等信息支持设备采集直接填入。

系统中提供的My产量、We产量、My绩效和We绩效模块可以供工人和车间负责人查看个人与生产组织的生产数量和绩效。

3.4质量管理

1)对于已经报工的报工记录进行检验,若产品检验合格,则直接选择检验确认,若检验出有缺陷或其它问题的不合格品,则选择检出不合格品。若检验后不合格判定情况不定时选择待定处理,此时会生成不合格品检验记录,针对此条不合格品检验记录生成不合格品通知单进行不合格品的处理。

2) 兴企云系统与车间设备集成对接,进行尺寸检验设备、PC控制检验设备、PLC设备等质量信息采集。通过 PC 控制的检验设备,检验后数据为一个图片及数据描述文件, 描述文件中会显示测试后结论及相关内容;PLC 控制系统提供标准 RS232 接口,通讯协议使用 MODBUS 通讯协议,系统在每个检验机后接一个单串口服务器将 RS232 信号转化为 RJ45 信号,实时获取质量数据;为了不影响现有设备的操作与运行,针对设备接口形式不同通过设备联网、自动采集和手工录入三种方式及时采集质量数据。

3) 系统中可以新建并打印质量证明书,用以管理各类合格铸件、锻件、钢锭的质量证明书,质量证明书中的质量部分信息直接由检查员填写的检验记录中提取,无需再次填写,使得质证管理更加规范简洁。

4)热处理配炉

对兰石铸锻公司来说,在实际生产中,存在不同工单中在同一个炉子进行热处理的情况。对于这总情况,可以在兴企云系统中新建热处理工单并进行配炉操作,对热处理工单进行生产报工,并在完工后将结果回传到原工单中。

3.5产品追溯

兴企云系统中通过赋予产品系统中唯一的追溯号,实现产品与工单、进料、生产者、设备、入库单、出库单、发运单等之间的追溯。针对铸锻公司实际生产特色与其对产品的追溯要求,系统中通过ERP下发工单中的成品做拆分,每件成品都生成追溯号,追溯号生成遵循批次号+流水号的规则,对锻件和铸件分别按照唯一的追溯号、铸号(或炉号)进行产品追溯。实现在生产过程管理中对所有产品不仅按照工单进行流转,而且同时按照产品追溯号流转,按产品生产工艺路线可查询全过程的生产工序、质检、性能、成本等生产信息。

3.6数据可视化

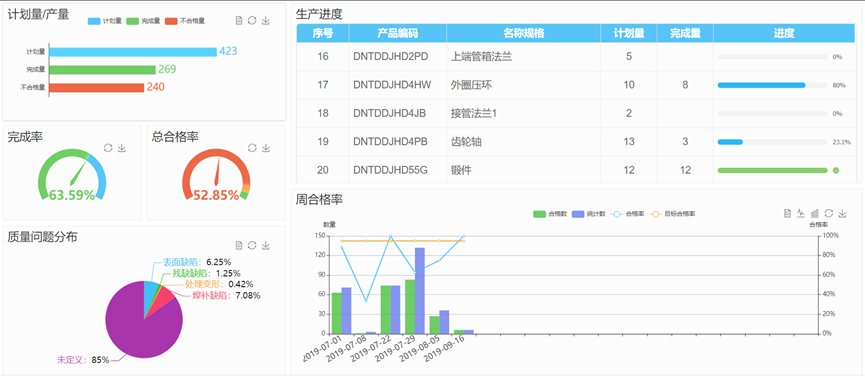

兴企云系统中的可视化看板模块为用户提供生产计划看板、生产看板、工单进度看板、销售看板和库存看板等,帮助客户清晰方便地掌握生产进度与生产状态。

生产计划看板呈现出每种产品在所选时间段内的生产进度,将产品计划数量、完成数量与完成比例通过数字与进度条的形式清晰展现出来。采用图表的形式体现出总体计划量完成情况及产品合格率;并且通过检验时录入的信息以图表的形式展现出不合格品的质量问题分布。此看板帮助铸锻公司车间生产人员实时掌握当前的任务完成情况。

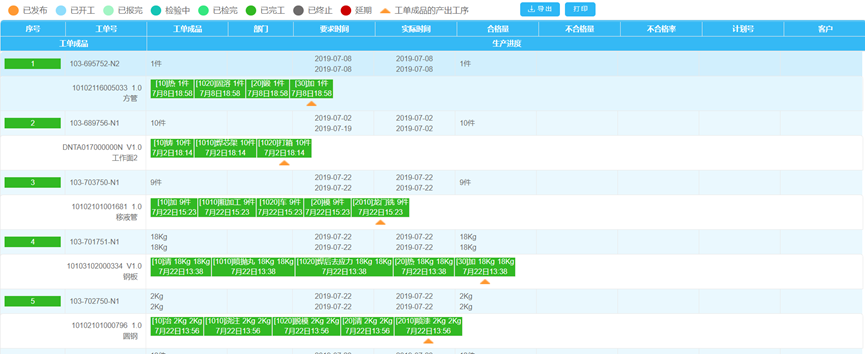

工单进度看板实现了下发工单生产全过程的实时监控,通过不同显示颜色区分产品生产每道工序的实时进度以及标记出工单成品的产出工序;对已经终止或延期的工单做出标记,划分生产任务;生产主管可以通过点击每道工序进入到该工序的报工界面,了解车间报工详情;工单进度看板能够帮助企业生产主管摆脱需要频繁地下车间巡查生产的困扰,更清晰、更方便及时地了解车间地工单生产进度。

3.7生产成本统计

兰石铸锻是一家集铸、锻、热处理一体的公司,生产过程中需要大量能源消耗,但其耗电、耗气等能源消耗在不同时间段成本均不相同,现有的ERP系统做成本统计时并不会考虑到生产环境对成本地影响,在兴企云系统中,车间在报工时记录每道工序的工时、原材料成本、耗电量、耗气量等信息,并进行成本工时统计汇总,最终可进行生产成本统计与生成成本工时归集表。

四、应用总结

兴企云在兰石铸锻的上线使用,帮助兰石铸锻公司实现了MES系统的升级,摆脱了铸锻公司上一代MES系统生产管理不细致、生产数据与系统的同步性差、系统应用门槛高及使用不便利等问题。帮助企业快速进行管理创新与数字化变革,实现产品生产全过程管理,让管理更简单,让协同更高效,逐渐打造智能工厂。针对兴企云(兰石铸锻)系统,在现有系统功能使用的基础上,可以从质量控制和生产预警方面进行生产智能化提升。

目前,兰石铸锻公司已经实现了对生产全过程的制造数据与设备运转情况的数据采集,但对于生产数据的利用仍显不足,目前,迈艾木公司与兰石铸锻正在协商针铸锻公司的生产过程进行制造工艺的优化,提高生产效率与产品质量。另一方面,兰石铸锻已经基本实现了设备物联,因此,可以通过对设备运转数据的统计分析得出设备利用率,设备工况及负载等,得到设备运行数据,基于大数据分析可得出故障诊断报告,实现设备预警,保障车间成产正常运转。