导读

本文为迈艾木设计并实施的NOMES兴企云电线电缆行业解决方案。实施完成后,该电缆企业全面建成生产透明化、排程智能化、运营管理一体化的智能工厂。

01

企业简介

某电缆股份有限公司是专业生产电线电缆及其附件的重点上市企业,是“全国电缆行业50强企业”,是一家集附件制造、设计、技术咨询、施工和售后服务于一体的全套解决方案供应商。

公司现有1000多名员工,年营收25亿元。生产的电缆产品可符合国内及国际多个应用标准,如我国的GB、JB标准,英国标准(BS)、德国标准(VDE)、美国标准(ICEA)和日本标准(JIS)等。

产品涵盖电力电缆、电气装备用电线电缆、裸电线、特种电缆、电缆附件等5大类10000多个规格品种。主要生产工艺包括:拉丝、绝缘、金属屏蔽、成缆、内护套、铠装、外护套、包装。

电线电缆行业属于设备密集型行业,产品品种多、数量大,对物料齐套性、质量管理要求较高,往往需要工序合并生产。

02

项目背景

在NOMES兴企云上线以前,客户已经投资数百万进行过一次MES项目实施,但是效果较差,未达到预期,厂内各部门抱怨连连,留下一堆采购好的工控机堆在仓库吃灰……

该企业具备比较先进的管理理念与信息化布局,期望通过MES系统的使用,全面提升车间的生产水平,优化计划排程的准确性与合理性,提高质量的可追溯性,将各个部门与车间通过系统平台进行串联,让企业生产管理水平上一个新的台阶。

在此基础上,通过分步建设,后续完成AGV指挥调度、设备数采监控、BI决策支持分析等业务,全面打造智慧厂区,迈向智能工厂。

03

客户需求

随着该电缆企业生产规模的不断扩大,公司的生产管理也日渐复杂,传统的管理模式捉襟见肘,主要存在以下问题:

1)计划不准,订单容易拖期交付,客户容易抱怨

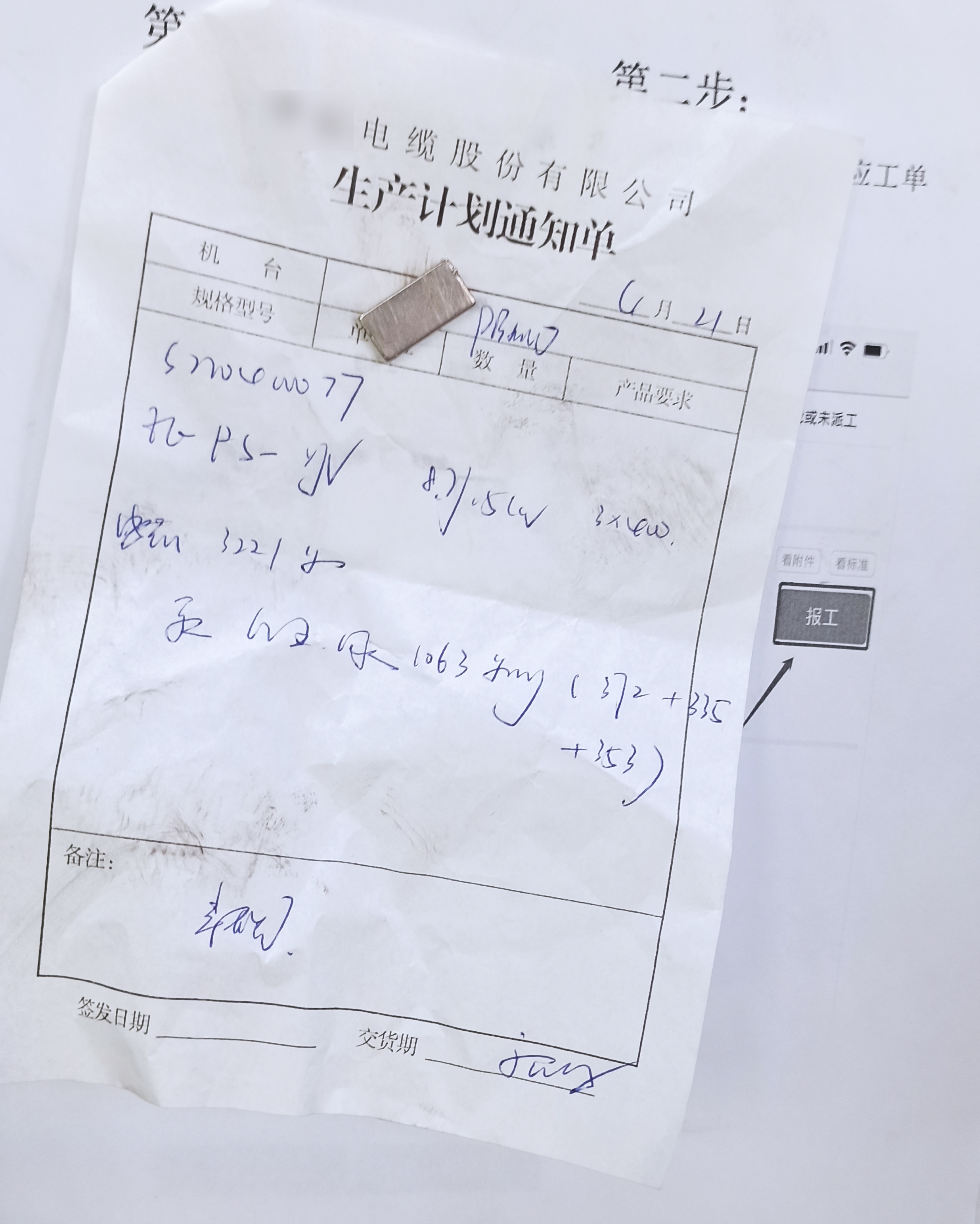

计划员与业务员确定交货日期,通过Excel安排生产,耗时耗力,效果不佳;计划和车间通过纸质通知单进行流转,沟通成本高,翻找困难。

纸质的生产计划通知单

这种依赖人为经验使用Excel排期的模式导致订单履约率低,设备稼动率不足。

2)产品印字易出错,缺乏有效防错手段

工人在印字前需要拿纸质单据与实物印字比对,效果不佳;出错后难以及时发现,经常被后道质检工序发现印字错误,导致返工,带来较大生产损失。

3)生产计划下发后不受控,车间实际执行难管理

新厂、老厂异地办公,老厂计划部在用友U8设定生产计划,车间从用友U8导出Excel后进行二次指派;车间编写纸质工票下发生产任务,报工统计通过纸质单汇总到Excel。这样导致生产过程无法监控,工人不按要求执行,管理要求难落实。

4)连续性生产过程,质量要求高、管理难度大

工序工人或质检员定期对参数进行测量分析,并形成记录文件;发现异常后停机处理,如问题较为严重,需要通知质量、生产等部门负责人组织专题会议解决。

此外,计划部需要统筹多个订单需求,手动合并同样的工序零部件产品,下发纸质工票,费时费力,比较低效。

04

项目实施与应用情况

解决方案应用场景图

通过三个阶段的实施,该电缆企业全面建成生产透明化、排程智能化、运营管理一体化的智能工厂。

生产过程管控方面,NOMES兴企云提供工艺管理、ERP订单导入、生产过程跟踪、全流程质量追溯及设备全生命周期管理等功能,实现生产透明化管理;利用APS,实现自动化计划排程。

另外,NOMES兴企云与ERP、视觉检测系统、AGV小车、商业BI、安环管控等对接,成功打造电缆智能工厂。

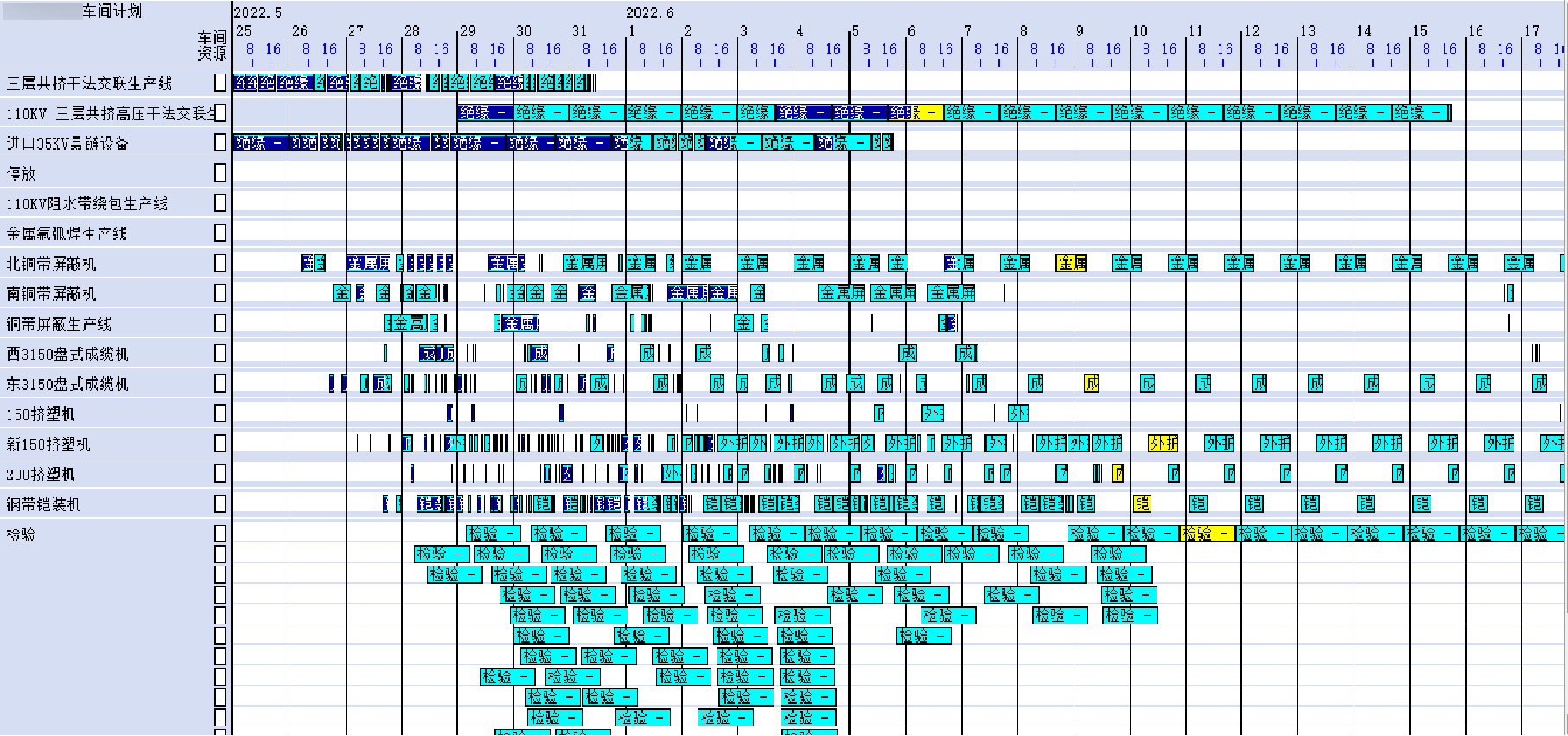

1)基于AI算法的智能排程,有效提升订单履约率

结合电缆行业特性(如工序间流转多样性,工序之间的节拍差异)建立模型算法,贴合企业特征;利用算法提高排产效率,单次排产耗时从1天提升至15分钟,并提供排产模拟、产能预测等功能,有效提升计划的合理性。

智能排程界面

2)软硬件结合防呆防错,杜绝人为错误带来的生产损失

系统工单自动带出印字要求到外护套工序,供工序工人查看;结合挤塑机硬件控制系统,自动比对印字参数,出错后弹框提醒实现防错。

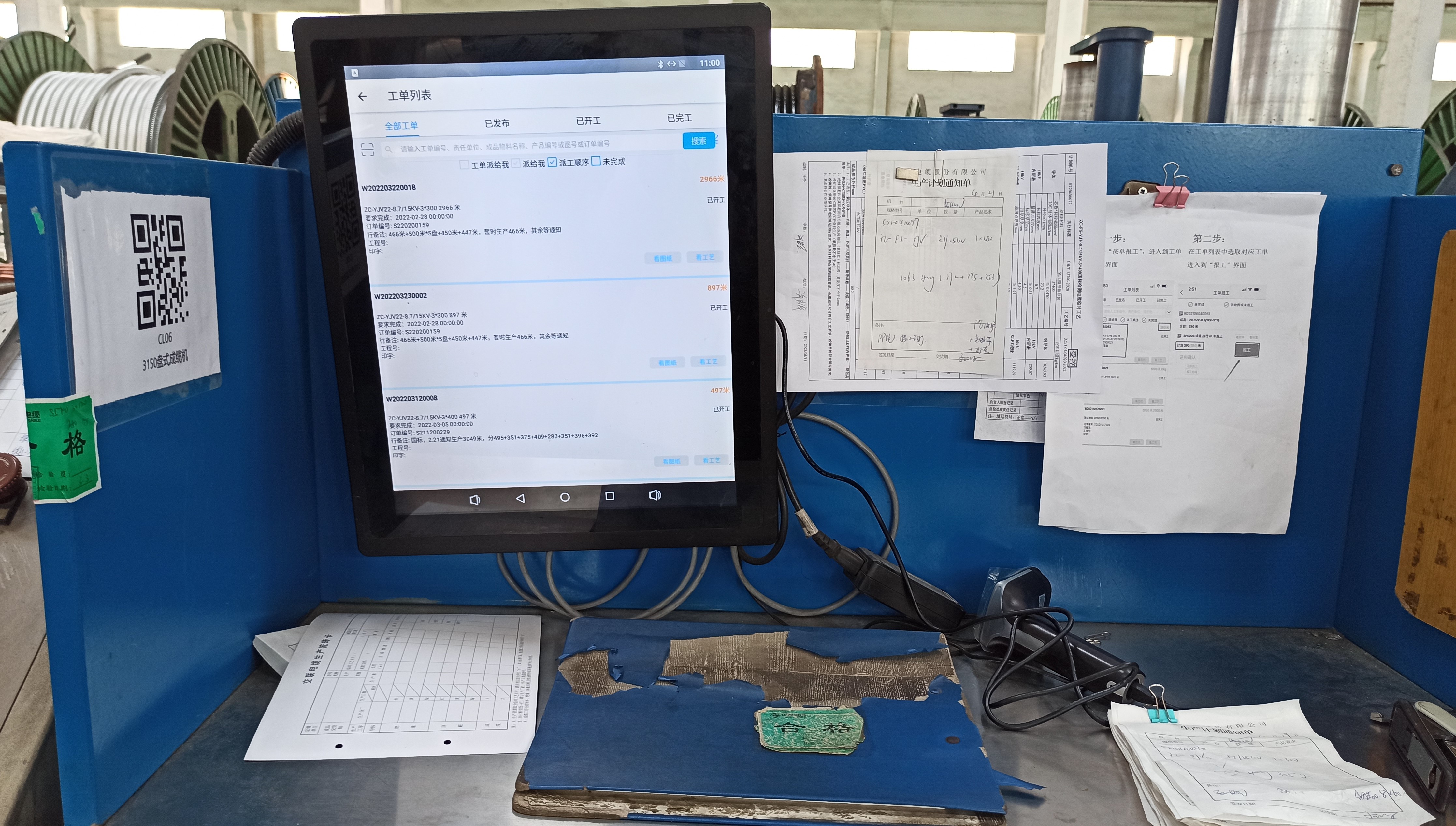

3)在线生产任务下发与车间执行监控,生产动态一览无余

在线下发生产计划及工单,并完成定点设备人员指派动作;工控机报工台全面完成任务接收及结果上报与自动统计。

4)动态监控关键参数,从“事后处理” 变为“实时报警”

NOMES兴企云与视觉检测系统对接,对线宽等关键参数进行持续动态异常监测;发生异常后自动通知相关生产、质量负责人进行异常处理。

5)工序级任务合并生产,有效适配线缆生产模式

APS根据订单BOM及工序路线,自动合并相同生产零部件,自动下发任务至工序;车间通过MES工控机接收任务,完成执行并报工。

用于报工的工控机

05

项目收益

实现生产运营一体化平台管理:与ERP、AGV、视觉检测系统、数采等系统进行全面集成,整合多维度数据,实现一体化平台管理。

计划准确性提升70%:大幅提高了计划的准确性与排产效率,订单逾期数从原来的每月两位数降低至个位,设备稼动率提升12%以上。

实现透明化生产管理:通过系统实现了对于设备、人员、时间等生产要素的指定与监控,基本杜绝了工人私自调整的空间,同时为管理提供了有效的管理考核抓手,提高了生产管理水平。

关键数据可显、可查、可追溯:通过防呆防错、动态参数监控等能力,有效降低了质量事故发生的频率,有效提升了产品品质。

数据自动统计与可视化呈现:实现了对于产能产量、计划达成等数据的自动统计与可视化呈现,大幅提升了统计效率,降低了人员成本。

提高设备故障响应率:设备故障响应速度从小时级达到分钟级,维保计划100%预警与执行,设备故障率下降20%以上。