某仪器仪表生产厂是一家集开发、生产、销售、服务于一体的燃气仪表专业生产厂家。公司现有员工300余人,有先进的流水线生产设备9条,和各种精密检验仪器,年生产能力已超过200万余套,是国内燃气仪表规模生产企业之一。

该企业信息化基础薄弱,依然采用传统的基于纸质单据的生产管理模式;各个部门之间协同效率不高。随着仪器仪表生产的自动化改造,生产节拍加快,产量提高,管理层需要对生产过程进行实时管控,实现生产过程的全追溯;实现物料的全过程管理及装配过程的工序防错;对产品质量进行有效追溯;对设备进行有效管理,包括点巡检、维修、预防性维护等,保障设备的高效运行。

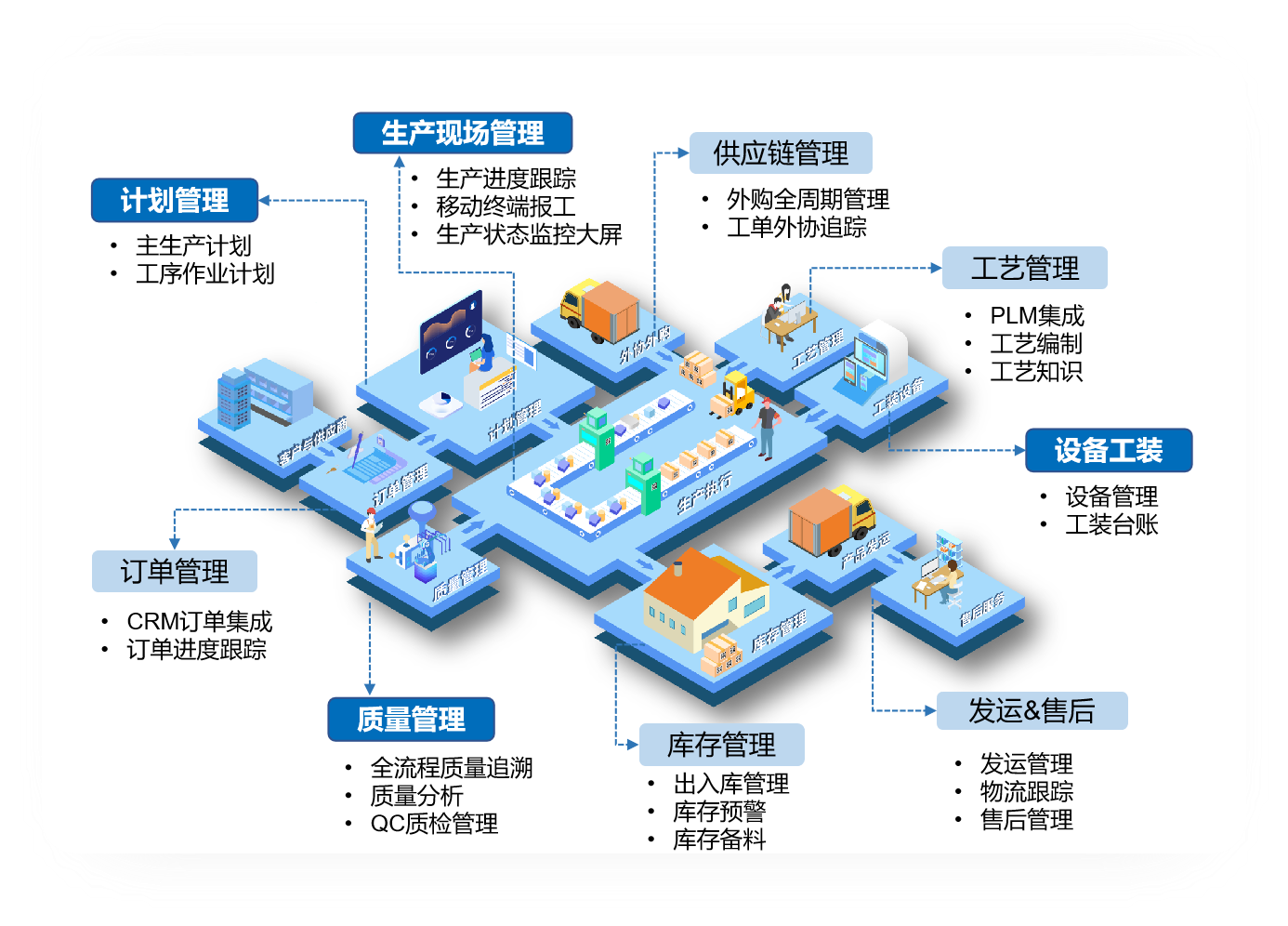

基于该客户的生产特点和具体需求,迈艾木提供了面向仪器仪表行业的生产管理数字化解决方案。

应用NOMES兴企云之前,该客户在生产管理上的痛点主要有:

ERP功能不足,缺乏如外协、APP等业务支撑,功能扩充升级成本高昂;系统性能慢,跑一次物料需求需要几十分钟,非常影响计划和财务部的效率。

管理要求落地依赖管理者大量的“跑车间、盯过程、追结果”,管理者压力大,效果不理想;容易出现因物料准备不足、生产待料的情况,完工时忘记领料过单影响成本数据。

各业务部门工作沟通依赖会议与电话,提前准备量不足,沟通成本高;质量检验依靠人员动态巡检,检验响应速度不够,影响生产节奏。

通过各环节记录的数据形成excel或纸质文档,库房堆积了大量纸质文件,追溯数据全面性不够,找单效率低。

由于工厂工人较多,核算任务量大,人工统计计件工资效率低且易出现错误。

应用NOMES兴企云后,该仪器仪表企业获得的效益主要有:

一、全面替代ERP系统,提升业务效率

全面实现了对原有ERP的替代,并且扩充了如外协、App等模块的应用,提高了工作效率。全面实现了业财一体化,成本核算更精细更快,每月核算时间从2天锐减至3小时。

二、实现柔性化生产和工序卡控

实现了生产过程中管理节点卡控,如防错检查、领料控制、完工数据检查等,将管理要求全面落地。企业通过帆软引擎自制了100余份管理报表和看板辅助管理,大幅提高了生产透明度与效率。

三、生产任务主动下发,化“被动” 为“主动”

各部门业务通过系统自动流转,大幅提高部门间的协同与沟通效率。生产领料变为提前备料制,质检部到货后按需通知质检责任人展开检验,提高效率。

四、全流程追溯组装过程,提升追溯效率

通过NOMES兴企云全面收集生产过程的人员、设备、物料、质检等5M1E数据,形成生产档案。一物一码,全面实现基于二维码的快速追溯与异常控制,追溯效率从数小时缩减至3分钟。

五、提升工资核算效率,精简统计人员

系统上线后,车间工人每人都通过手机APP扫码领料、报工,系统自动汇总、统计每个人的计件工资,工人自己就能查看自己的绩效工资。绩效统计核算人员由3人精简为1人,实现了降本增效。